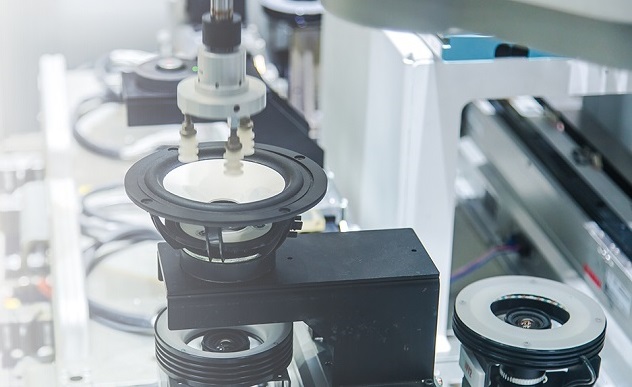

Đo kiểm trên dây chuyền thiết bị âm thanh

Bất kể sự phức tạp cố hữu nào liên quan đến việc kiểm tra một thiết bị âm thanh cụ thể (ví dụ: tầm quan trọng của việc đo lường tai nghe vừa vặn), ứng dụng kiểm tra dây chuyền sản xuất đưa ra những thách thức riêng. Những phức tạp này chủ yếu có thể bắt nguồn từ một câu hỏi cơ bản được đặt ra bởi các kỹ sư thử nghiệm sản xuất trên khắp thế giới: "làm cách nào để kiểm tra sản phẩm nhanh chóng và với chi phí thấp nhất có thể, trong khi đảm bảo không có sản phẩm xấu nào được vận chuyển?"

Bất kể sự phức tạp cố hữu nào liên quan đến việc kiểm tra một thiết bị âm thanh cụ thể (ví dụ: tầm quan trọng của việc đo lường tai nghe vừa vặn), ứng dụng kiểm tra dây chuyền sản xuất đưa ra những thách thức riêng. Những phức tạp này chủ yếu có thể bắt nguồn từ một câu hỏi cơ bản được đặt ra bởi các kỹ sư thử nghiệm sản xuất trên khắp thế giới: "làm cách nào để kiểm tra sản phẩm nhanh chóng và với chi phí thấp nhất có thể, trong khi đảm bảo không có sản phẩm xấu nào được vận chuyển?"

Cơ bản câu hỏi đó là một loạt các vấn đề, bao gồm thời gian quay vòng (TAT, hoặc thông lượng), tự động hóa và kiểm soát bên ngoài, sử dụng các đơn vị tham chiếu cho tiêu chí đạt / không đạt, xuất dữ liệu thử nghiệm để kiểm soát quá trình thống kê (và / hoặc tiêu chuẩn chất lượng yêu cầu), nhiều loại thiết bị cho một dây chuyền sản xuất, độ lặp lại và tính nhất quán của quá trình thử nghiệm, và mối tương quan với thử nghiệm được thực hiện trong R & D và QC.

Nếu thời gian thực sự là “tiền bạc”, thì việc giảm thời gian cần thiết để đạt được kết quả đạt / không đạt chính xác có thể đạt được đối với một thiết bị nhất định đang được thử nghiệm (DUT) tương đương với việc giảm chi phí thử nghiệm. Tiết kiệm như vậy có thể đạt được trong nhiều loại thời trang. Sử dụng tín hiệu sin quét theo logarit thay cho sóng sin? Chính xác. Hay một hệ thống kiểm tra đa kênh để kiểm tra nhiều thiết bị đơn kênh cùng một lúc? Chắc chắn.

Được kết nối với cả thông lượng và tính nhất quán của quy trình, khả năng tự động hóa và điều khiển bên ngoài là những điểm đánh giá quan trọng đối với bất kỳ thiết bị nào được coi là một phần của hệ thống kiểm tra dây chuyền sản xuất. Khả năng kiểm tra của nó có thể dễ dàng tự động không? Nó có thể được điều khiển bởi một hệ thống bên ngoài? Và nó có thể điều khiển các hệ thống khác không?

Đối với thử nghiệm sản xuất các thiết bị âm thanh, việc xác định và áp dụng các giới hạn đạt / không đạt cũng có thể là một thách thức, nhưng một trong đó có tiềm năng cải thiện thông lượng hệ thống thông qua việc ngăn chặn các lỗi sai. Một cách tiếp cận để thiết lập các giới hạn như vậy là sử dụng các đơn vị tham chiếu (hoặc "vàng"). Là một ví dụ lý tưởng về DUT, một đơn vị như vậy có thể được xử lý qua mỗi trạm thử nghiệm và các giới hạn đạt / không đạt của trạm được tạo ra dưới dạng hiệu số so với các phép đo thực tế của thiết bị lý tưởng.

Một thách thức khác của thử nghiệm sản xuất là tính nhất quán của các phép đo được thực hiện trên dây chuyền sản xuất với các phép đo được thực hiện trong phòng thí nghiệm phát triển và / hoặc bởi nhóm kiểm soát chất lượng (QC). Mặc dù thử nghiệm được thực hiện trên dây chuyền sản xuất có thể không toàn diện như thử nghiệm được thực hiện trong R&D, nhưng lý tưởng nhất là các phép đo giống nhau được thực hiện, sử dụng cùng hệ thống thử nghiệm, trong cả ba tình huống. Đặc biệt khi có sự cố sản xuất, có thể rất mất thời gian để khắc phục một lỗi sản xuất tiềm ẩn đồng thời cố gắng giải quyết sự khác biệt không liên quan giữa các hệ thống đo lường (có thể do các nhà cung cấp thiết bị thử nghiệm khác nhau sản xuất) được sử dụng trong phòng thí nghiệm so với dây chuyền sản xuất.

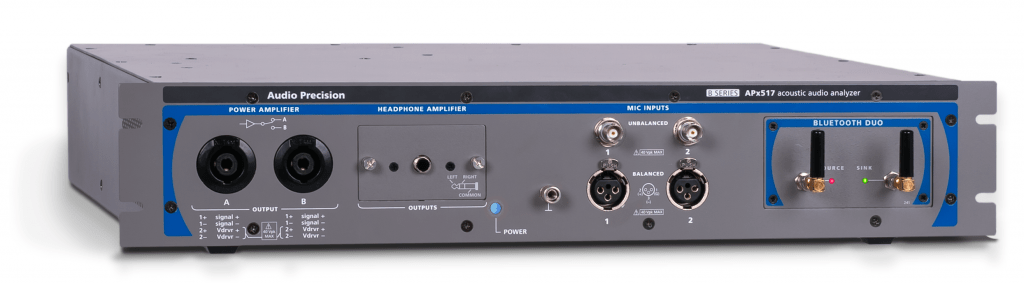

Measurement Automation & Production Test with APx